Ważenie pojazdów w ruchu jest to proces estymacji nacisków statycznych na podstawie pomiarów dynamicznych nacisków kół pojazdu na podłoże, w sytuacji, kiedy kontakt obiektu mierzonego z czujnikiem jest bardzo krótki. System, który realizuje taki proces nazywa się właśnie systemem WIM (Weigh in Motion). W systemach WIM możliwe jest wykorzystanie następujących czujników: pojemnościowego, tensometrycznego, światłowodowego (opisanych w części I) oraz piezoelektrycznego i kwarcowego.

Ważenie pojazdów w ruchu jest to proces estymacji nacisków statycznych na podstawie pomiarów dynamicznych nacisków kół pojazdu na podłoże, w sytuacji, kiedy kontakt obiektu mierzonego z czujnikiem jest bardzo krótki. System, który realizuje taki proces nazywa się właśnie systemem WIM (Weigh in Motion). W systemach WIM możliwe jest wykorzystanie następujących czujników: pojemnościowego, tensometrycznego, światłowodowego (opisanych w części I) oraz piezoelektrycznego i kwarcowego.

Detektor kwarcowy

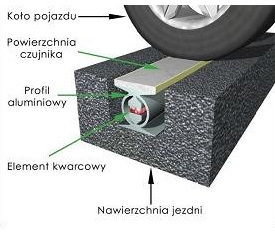

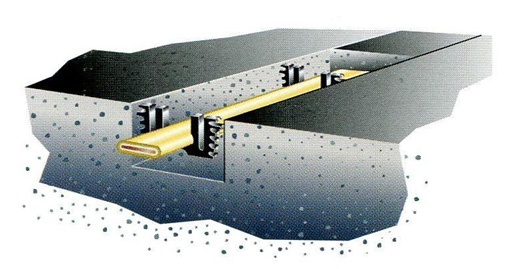

Jest to detektor bardzo często stosowane obecnie w systemach ważenia pojazdów w ruchu ze względu na dobre właściwości metrologiczne. Pracuje w oparciu o zjawisko piezoelektryczne. Konstrukcja i sposób zainstalowania czujnika kwarcowego w nawierzchni jezdni pokazane są na rysunku 4. Dzięki umieszczeniu wrażliwego na nacisk elementu kwarcowego w profilu aluminiowym o specjalnym kształcie uzyskano minimalizację oddziaływania sił poprzecznych na pracę czujnika (co było istotną wadą polimerowych czujników piezoelektrycznych), przy równoczesnym zwiększeniu czułości w kierunku prostopadłym do jego powierzchni.

Podstawowe właściwości metrologiczne czujników kwarcowych:

- mała czułość poprzeczna,

- mała wrażliwość temperaturowa (-0.02%/°C) oraz szeroki zakres temperatur pracy (od -50°C do +80°C),

- praktycznie brak efektu piroelektrycznego, tzn. powstawania polaryzacji na skutek zmian temperatury,

- pomiar w szerokim zakresie prędkości pojazdu (2 – 120 km/h),

- bardzo mała upływność materiału piezoelektryka (rezystancja ok. 1011W), co umożliwia pomiary przy bardzo małych prędkościach pojazdów i możliwość kalibracji czujnika w warunkach quasi-statycznych,

- mała zmienność czułości czujnika w funkcji jego długości (± 2%),

- dobra liniowość charakterystyki statycznej czujnika,

- szeroki zakres pomiarowy (do 150 kN) – od lekkich pojazdów osobowych do ciężkich ciężarowych,

- mała wrażliwość na zakłócenia elektromagnetyczne,

- długoterminowa stabilność czułości czujnika (± 2% w okresie 30 miesięcy) wynikająca z właściwości kwarcu,

- trwałość sięgająca 10 lat.

Wymienione powyżej właściwości czujników kwarcowych należy uznać za ich zdecydowane zalety. Bezpośredni kontakt opony z powierzchnią czujnika zmniejsza wrażliwość systemu na zmiany temperatury asfaltu, a tym samym niestacjonarność systemu jest znacznie ograniczona. Za podstawową wadę czujników kwarcowych należy uznać stosunkowo wysoką cenę w porównaniu z innymi czujnikami oraz dużą ingerencję w nawierzchnię drogi w czasie instalacji, choć sama instalacja jest prosta.

Detektor piezoelektryczny

Zasada ich działania polega na wykorzystaniu tzw. zjawiska piezoelektrycznego prostego. Zostało ono odkryte w 1880 roku przez Piotra i Jakuba Curie, i polega na gromadzeniu się ładunków elektrycznych na powierzchni dielektryka pod wpływem naprężeń mechanicznych, w granicach jego sprężystości (istnieje też zjawisko odwrotne – odkształcenie mechaniczne materiału pod wpływem zewnętrznego pola elektrycznego). Cechą charakterystyczną tego zjawiska jest proporcjonalna zależność wygenerowanego ładunku elektrycznego od przyłożonej siły.

Do konstrukcji czujników tego typu stosuje się różne rodzaje materiałów. Najsilniej zjawisko piezoelektryczne występuje w ferroelektrykach. Na szczególną uwagę zasługuje polimer odkryty pod koniec lat 60-tych o nazwie polifluorek winylidenu (PVDF), który również wykazuje właściwości piezoelektryczne. Czujniki budowane w oparciu o kwarc często klasyfikuje się jako osobną grupę, ze względu na sposób ich konstrukcji i specyficzne właściwości pomiarowe.

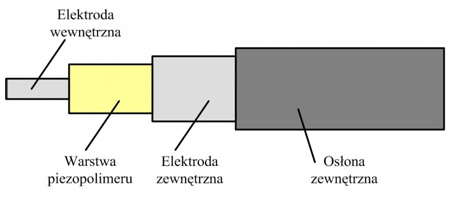

Czujniki piezoelektryczne stosowane w pomiarach parametrów ruchu drogowego budowane są w formie elastycznego koncentrycznego przewodu lub płaskiej taśmy. Czujnik taki składa się z elektrody wewnętrznej otoczonej warstwą materiału piezoelektrycznego i elektrody zewnętrznej w formie metalowego oplotu lub specjalnego metalowego profilu. W przypadku czujników koncentrycznych, całość okryta jest zewnętrzną warstwą ochronną wykonaną z materiału izolacyjnego, a w przypadku czujników o przekroju płaskim zewnętrzna elektroda stanowi również warstwę ochronną czujnika.

Polimerowe czujniki piezoelektryczne mają zdecydowanie gorsze właściwości metrologiczne od czujników kwarcowych i omawianych wcześniej czujników pojemnościowych. W szczególności charakteryzuje je:

- duża czułość;

- duża wrażliwość na oddziaływanie sił bocznych, co prowadzi do zniekształcenia sygnału pomiarowego. Efekt ten jest szczególnie widoczny w przypadku czujników zbudowanych w formie przewodu koncentrycznego. Może on powodować fałszywe detekcje osi, tzw. „duchy osi”. Czujniki taśmowe i kablowe koncentryczne zabudowane wykazują pod tym względem lepsze właściwości;

- duża wrażliwość na zmiany temperatury;

- możliwość pomiaru jedynie nacisków zmiennych w czasie, co oznacza, iż prawidłowy pomiar jest możliwy w przedziale prędkości pojazdu 20 – 110 km/h;

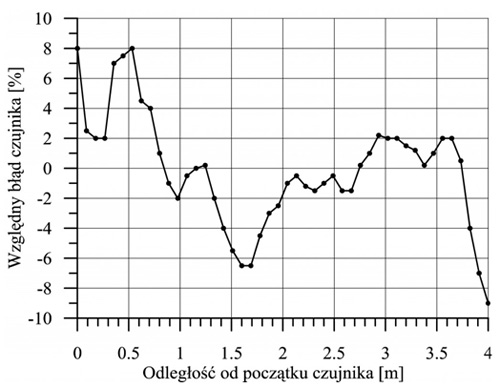

- duża niejednorodność czułości czujnika w funkcji jego długości (do ±8% dla czujników klasy I (zastosowanie w systemach WIM) oraz ±20% dla czujników klasy II (stosowane w systemach detekcji osi, pomiaru prędkości, klasyfikacji pojazdów);

- utrata czułości czujnika pod wpływem wysokiej temperatury i oddziaływań mechanicznych – narażenie czujnika na temperaturę ok. 100°C w czasie 24h, lub zgięcie czujnika o promieniu mniejszym niż 30 cm powoduje trwałe obniżenie jego czułości o około 20%;

- zakres temperatur pracy: -40¸+70°C.

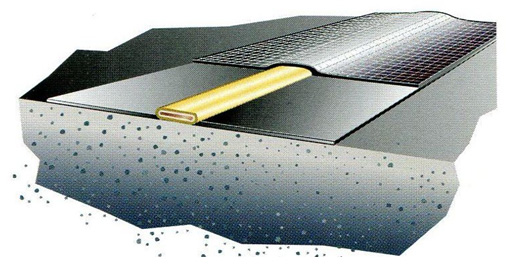

Wady czujników piezoelektrycznych kompensuje ich stosunkowo niska cena, co decyduje o tym, że czujniki te są jednymi z częściej stosowanych detektorów w pomiarach parametrów ruchu drogowego. Mogą być one instalowane zarówno na powierzchni jezdni (w przypadku przenośnych stanowisk i pomiarów krótkotrwałych) jak i w nawierzchni jezdni (stanowiska stacjonarne). Popularne czujniki taśmowe montuje się najczęściej pod nawierzchnią jezdni w szczelinach o głębokości kilku centymetrów, które następnie wypełnia się specjalną zalewą. Koło pojazdu nie ma bezpośredniego kontaktu z czujnikiem, a sygnał pomiarowy przenoszony jest na czujnik przez nawierzchnię jezdni. To powoduje, że wyniki ważenia są bardzo wrażliwe na zmiany właściwości samej nawierzchni, co wywołuje niestacjonarność systemu i poza pionowymi wahaniami pojazdu jest główną przyczyną niedokładności uzyskiwanych wyników ważenia. Przykład czujnika piezoelektrycznego zamontowanego na nawierzchni i w nawierzchni przedstawiają rysunki 7 i 8.

|

|

Podsumowanie

W ramach podsumowania przytoczono za raportem FHWA – TX-07/0-4509-1, zestawienie niektórych parametrów czujników stosowanych w systemach WIM. Nie są istotne wartości bezwzględne podawanych danych, a raczej ich wzajemne relacje.

dr hab. inż. Ryszard Sroka

Katedry Metrologii i Elektroniki

Akademii Górniczo-Hutniczej w Krakowie

O typach detektorów w systemach WIM (Weigh in Motion) mówił Ryszard Sroka z Katedry Metrologii i Elektroniki Akademii Górniczo-Hutniczej w Krakowie, podczas seminarium „Drzwi Otwarte Centrum Zarządzania Ruchem w Strykowie” (22-23 marca 2012 r.); materiał był publikowany w internetowym „Przeglądzie ITS”.