Wykonanie nawierzchni drogowych stanowi często nawet 70% kosztów całej inwestycji. W związku z tym projekt wzmocnienia lub budowy nawierzchni jest bardzo ważnym elementem dokumentacji projektowej. Projektant obarczony jest ogromną odpowiedzialnością przyjmując rozwiązania uzasadnione pod względem ekonomicznym, jak i technologii wykonania, przy zachowaniu zakładanej trwałości i nośności.

Wykonanie nawierzchni drogowych stanowi często nawet 70% kosztów całej inwestycji. W związku z tym projekt wzmocnienia lub budowy nawierzchni jest bardzo ważnym elementem dokumentacji projektowej. Projektant obarczony jest ogromną odpowiedzialnością przyjmując rozwiązania uzasadnione pod względem ekonomicznym, jak i technologii wykonania, przy zachowaniu zakładanej trwałości i nośności.

Każdy kto zajmuje się technologią materiałów i nawierzchni drogowych, spotyka się często z problemami techniczno–formalnymi. Szczególnie obecnie, ponieważ powszechnie stosowana norma PN-S-96025 Drogi samochodowe i lotniskowe. Nawierzchnie asfaltowe.

Wymagania. została wycofana decyzją Polskiego Komitetu Normalizacyjnego z dniem 30 maja 2008 r. Niestety Polskie Normy przenoszące europejskie normy zharmonizowane z serii PN-EN 13108-x wciąż nie doczekały się dokumentu aplikacyjnego dostosowującego wymagania do warunków krajowych. Jednak wciąż do projektowania konstrukcji nawierzchni pozostają nam takie dokumenty jak: Warunki Techniczne [1], katalogi [2], [3], [4] oraz liczne zeszyty wydawane przez Instytut Badawczy Dróg i Mostów, Ogólne Specyfikacje Techniczne, a także inne podręczniki i artykuły w prasie fachowej. Jednak i te opracowania bywają niewystarczające do indywidualnego zaprojektowania nawierzchni wg technologii i materiałów nieprzewidzianych w powyższych dokumentach.

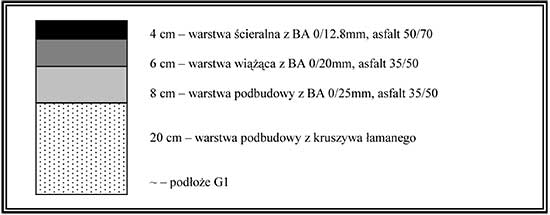

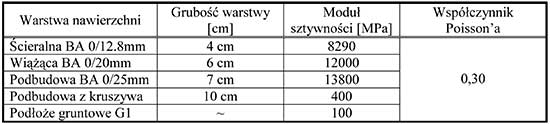

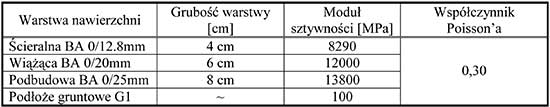

Artykuł ten prezentuje wnioski autora z analizy typowej konstrukcji dla kategorii obciążenia ruchem KR3, w układzie warstw jak na rysunku 1. W tym celu wykorzystano możliwości programów komputerowych do projektowania nawierzchni metodą mechanistyczno-empiryczną, jakie opracowała firma Shell, o nazwie: BISAR 3.0 oraz BANDS 2.0. Metoda ta umożliwia analizę naprężeń i odkształceń w poszczególnych warstwach, w celeu określenia trwałości i nośności nawierzchni (rys. 1).

W pierwszej kolejności wyznaczono moduły sztywności asfaltu za pomocą programu BANDS 2.0, który opiera się na nomogramie Van der Poel’a. Niestety stosowanie nomogramu jest ograniczonie tylko dla asfaltów zwykłych (typ S wg BTDC), nie ma możliwości oceny asfaltów modyfikowanych i parafinowych. Przeanalizowano dwa rodzaje asfaltów 35/50 do warstwy wiążącej i podbudowy oraz 50/70 do warstwy ścieralnej. Wartości modułów sztywności asfaltu przedstawiają tabele 1 i 2. Warto zwrócić uwagę jak zmienia się wartość modułu przyróżnej wartości penetracji oraz temperatury mięknienia. Na przykład asfalt oznaczony symbolem 35/50 może mieć zmienną sztywność w zakresie od 65,8 MPa do 509 MPa. Do dalszych obliczeń przyjęto wartość modułów stanowiącą kwantyl 85%, to jest 15%wyników ma moduł mniejszy od przyjętego, i tak: dla asfaltu 35/50 – 101,9 MPa, a dla asfaltu 50/70 – 67,2 MPa (tab. 1 i tab. 2).

|

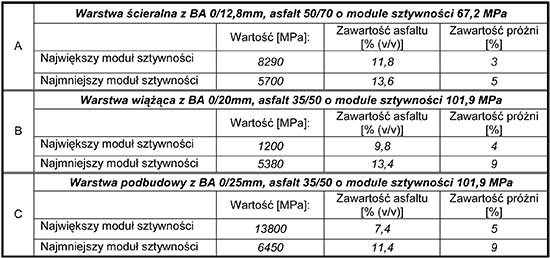

Kolejnym krokiem jest wyznaczenie modułu sztywności mieszanki mineralno–asfaltowej. W tym celu do programu BANDS wprowadzamy następujące dane: moduł sztywności asfaltu, zawartość objętościowa asfaltu oraz wolnych przestrzeni w MMA. W tym celu posłużyły ramowe wartości zalecane przez nieobowiązującą już normę PN-S-96025. W warstwie ścieralnej rozpatrywano zawartość asfaltu od 11,8% (v/v)do 13,6% (v/v) oraz zawartość próżni 3, 4 i 5%. Warstwa wiążąca była analizowana przy zawartości asfaltu od 9,8% (v/v) do 13,4% (v/v) przy zawartości próżni 4–9%. W warstwie podbudowy rozważane były mieszanki o zawartości asfaltu 7,4–11,2% (v/v) przy zawartości próżni 5–9%. Nie podano wszystkich wartości ze względu na bardzo dużą ilość wyników. W dalszej analizie wykorzystano maksymalne i minimalne wartości ze wszystkich modułów wyznaczonych dla poszczególnych mieszanek MMA zestawionych w tablicy 3.

Analizując wartości modułów sztywności zauważono zależność: zmniejszając zawartość asfaltu w MMA i/lub wolnych przestrzeni w mieszance mineralnej uzyskujemy wyższy moduł sztywności MMA. Na przykład zmniejszenie wolnych przestrzeni w warstwie podbudowy z 9 do 5% spowoduje zwiększenie modułu sztywności co najmniej o 45%. Moduł sztywności może być bardzo różny w zależności od tego jaką mieszankę mineralno–asfaltową wyprodukowano stosując konkretną mieszankę mineralną oraz konkretny asfalt.

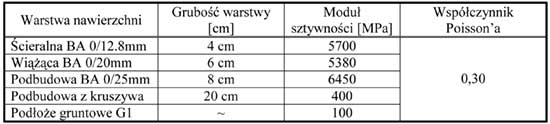

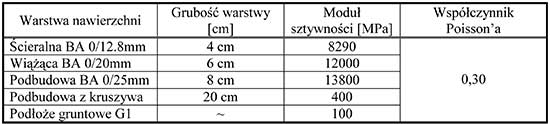

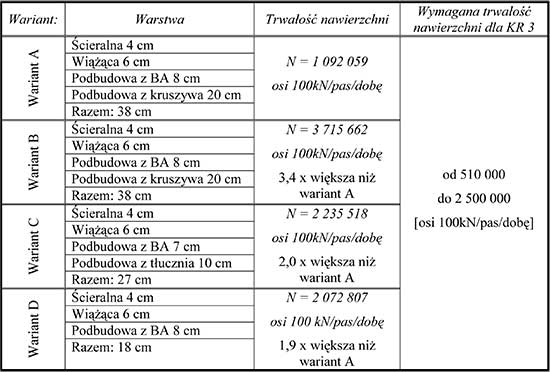

Celem dalszej analizy jest obliczenie trwałości nawierzchni według czterech wariantów w zależności od zastosowanych mieszanek MMA. Wariant A stanowi typowa konstrukcja nawierzchni dla KR 3 (rys. 1), gdy warstwy asfaltowe zostaną wykonane z MMA o najniższych modułach sztywności. Wariant B obejmuje również układ warstwowy wg rysunku 1, przy czym warstwy asfaltowe wykonano z MMA o najwyższych modułach sztywności. W kolejnym etapie obliczono trwałość nawierzchni wykonanej z MMA o najwyższych modułach sztywności przy zmniejszonej grubości warstw podbudowy (Wariant C). Ostatni wariant (D) zakłada wykonanie wyłącznie trzech warstw asfaltowych MMA o najwyższych modułach sztywności, bez podbudowy z kruszywa. Odkształcenia rozciągające na spodzie warstw asfaltowych oraz ściskające na powierzchni gruntu będą wyznaczone programem BISAR. W tym celu do programu komputerowego podajemy następujące dane materiałowe (tab. 4, 5, 6 i 7).

Zadane obciążenie to:

- nacisk osi: 50 kN,

- promień powierzchni na jaką działa obciążenie: 0,15 m.

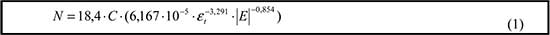

Do obliczenia trwałości nawierzchni stosujemy kryterium zmęczeniowe warstw asfaltowych (1) oraz kryterium deformacji podłoża gruntowego (2) zgodnie z zaleceniami katalogu 4. Trwałość zmęczeniowa warstw asfaltowych podana w metodzie Instytutu Asfaltowego jest następująca:

gdzie:

N – liczba obciążeń do wystąpienia spękań zmęczeniowych na 20% powierzchni jezdni

εt – odkształcenia rozciągające (wartość bezwzględna)

|E*| – moduł dynamiczny mieszanki mineralno-asfaltowej, MPa,

Vb – zawartość objętościowa asfaltu, %

Va – zawartość objętościowa wolnej przestrzeni, %.

Kryterium deformacji strukturalnych nawierzchni (podłoża gruntowego) określa zależność pomiędzy dopuszczalną liczbą powtarzalnych obciążeń N do powstania krytycznej deformacji strukturalnej równej 12,5 mm a odkształceniem pionowym na poziomie podłoża gruntowego ?p i jest następująca:

gdzie:

N – liczba dopuszczalnych obciążeń do wystąpienia krytycznej deformacji strukturalnej w konstrukcji nawierzchni

k, m – współczynniki doświadczalne, równe odpowiednio:

k = 1,05 *10-2, m =0,223.

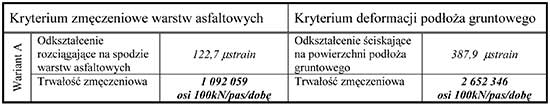

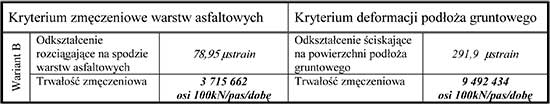

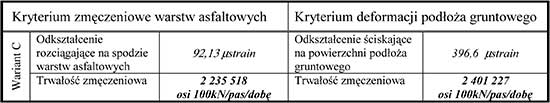

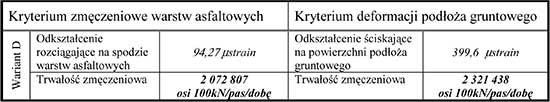

Wyniki obliczeń trwałości nawierzchni przedstawiają się następująco (tablice na stronie następnej).

Analizując powyższe wyniki można zauważyć jak duży wpływ na trwałość nawierzchni ma rodzaj wyprodukowanej mieszanki. W przypadku największych modułów sztywności warstw asfaltowych bez podbudowy z kruszywa jest ona prawie dwukrotnie większa niż trwałość nawierzchni o najmniejszych modułach warstw MMA z podbudową z kruszywa łamanego (wariant A). Należy jednak zwrócić uwagę na fakt, iż kategoria ruchu KR3 to ilość osi obliczeniowych w zakresie 0,51–2,50 mln osi 100 kN/pas/dobę. W związku z czym, jeśli projektujemy nawierzchnię przykładowo o prognozowanej trwałości 2,0 mln osi, a wykonana zostanie z mieszanek MMA o najniższych modułach sztywności, to spękania mogą się pojawić już w połowie okresu obliczeniowego! Z powyższych rozwiązań jedynie wariant B spełnia wymagania trwałości w pełnym zakresie dla KR3 (tablica 12). W związku z tym wbudowanie typowej konstrukcji nawierzchni może się okazać niewystarczające do zapewnienia projektowanej trwałości nawierzchni, dlatego tak ważna jest kontrola jakości wbudowywanych materiałów.

Wariant A. Wykonujemy obliczenia trwałości nawierzchni według układu warstwowego przedstawionego w tablicy 4. W takim przypadku trwałość nawierzchni wyrażona liczbą osi obliczeniowych wynosi N = 1 092 059 osi 100 kN/pas/dobę.

Wariant B. Obliczenia wykonano dla konstrukcji nawierzchni wg tablicy 4, co stanowi ten sam układ warstwowy jak wariant A, jednak moduły sztywności warstw asfaltowych są największe. W ten sposób trwałość nawierzchni zwiększyła się ponad trzykrotnie i wynosi: N = 3 715 662 osi 100 kN/pas/dobę. Wobec powyższego w kolejnym wariancie zmniejszono grubości warstw podbudowy.

Wariant C. Konstrukcja nawierzchni o zmniejszonej grubości warstwy podbudowy z BA do 7 cm oraz podbudowy z kruszywa do 10 cm. W tym przypadku trwałość nawierzchni zmniejsza się w stosunku do poprzedniego wariantu i wynosi N = 2 235 518 osi 100 kN/pas/dobę. Ponadto wariant C wykazuje dwukrotnie większą trwałość od wariantu A.

Wariant D. W tym przypadku przeanalizowano układ warstwowy wg wariantu B z pominięciem podbudowy z kruszywa. Obliczona trwałość nawierzchni zmniejsza się w stosunku do wariantu C i wynosi N = 2 072 807 osi 100 kN/pas/dobę.

Powyższe rozwiązania są czysto teoretyczne, dlatego nie należy stosować bez dokładniejszej analizy konkretnego przypadku. W obliczeniach przyjęto skrajne przypadki zastosowania MMA o największych oraz najmniejszych modułach, jakie uzyskano w programie BANDS. Ponadto pominięto fakt, iż oprócz zapewnienia trwałości i nośności nawierzchni konieczne jest zapewnienie mrozoodporności konstrukcji oraz wykonanie wzmocnienia podłoża gruntowego doprowadzając do grupy nośności G1. Indywidualne projektowanie przy wykorzystaniu metod mechanistyczno-empirycznych daje duże możliwości. Warto rozważyć, czy w każdym przypadku konieczne jest stosowanie najwyższej jakości materiałów, co może prowadzić do nieuzasadnionego przeprojektowywania konstrukcji nawierzchni. Z drugiej strony projektowanie indywidualne może dać „cieńsze” konstrukcje nawierzchni, jednak takie rozwiązania wymagają wysokiej jakości kontroli produkcji oraz budowy. Oszczędności płynące z mniejszej grubości warstwy asfaltowej wykonanej z mieszanki o zbyt małej sztywności spowoduje wzrost kosztów związanych z naprawami, jakie będzie musiał pokryć wykonawca robót, a później zarządca drogi po upływie okresu gwarancji.

Referat - Dawid Siemieński (PDF, 0,2MB)

mgr inż. Dawid SIEMIEŃSKI

Specjalista ds. technologii nawierzchni drogowych

Pracownia Inżynierska KLOTOIDA Sp. j.

Mirosław Bajor, Andrzej Zygmunt

Literatura:

[1] Rozporządzenie Ministra Transportu i Gospodarki Morskiej z dnia 2 marca 1999 r. w sprawie warunków technicznych, jakim powinny odpowiadać drogi publiczne i ich usytuowanie.

[2] Katalog typowych nawierzchni podatnych i półsztywnych, IBDiM, Warszawa 1997 r.

[3] Katalog typowych nawierzchni sztywnych, IBDiM, Warszawa 2001 r.

[4] Katalog wzmocnień i remontów nawierzchni podatnych i półsztywnych, IBDiM, Wrszawa 2001 r.