Kompletny zestaw do wykonania recyklingu metodą Remixing Plus składa się z nagrzewnicy, remiksera, auta ciężarowego dowożącego nową mieszankę oraz jednego lub dwóch walców stalowych lub na kołach ogumionych (bardziej powszechny jest stalowy wibracyjny). Pojazdy poruszają się jeden za drugim, zwykle zajmując jeden pas drogowy, podczas gdy na drugim odbywa się normalny ruch.

Kompletny zestaw do wykonania recyklingu metodą Remixing Plus składa się z nagrzewnicy, remiksera, auta ciężarowego dowożącego nową mieszankę oraz jednego lub dwóch walców stalowych lub na kołach ogumionych (bardziej powszechny jest stalowy wibracyjny). Pojazdy poruszają się jeden za drugim, zwykle zajmując jeden pas drogowy, podczas gdy na drugim odbywa się normalny ruch.

Jako pierwsza porusza się nagrzewnica (na fot. 2.2. widoczna nagrzewnica Wirtgen HM 4500 ). Jest to pojazd o masie rzędu 20 ton, posadowiony na kołach ogumionych, napędzany silnikiem diesla. Najistotniejszym elementem są podczerwieniowe panele grzewcze, zasilane płynnym gazem, zazwyczaj propanem, znajdującym się w zbiorniku, który umieszczony jest w centrum pojazdu. Zadaniem nagrzewnicy jest wstępne ogrzanie istniejącej nawierzchni do temperatury 110-130ºC.

fot. 2.2. Nagrzewnica Wirtgen HM 4500

źródło: materiały promocyjne firmy Wirtgen, www.wirtgen.com

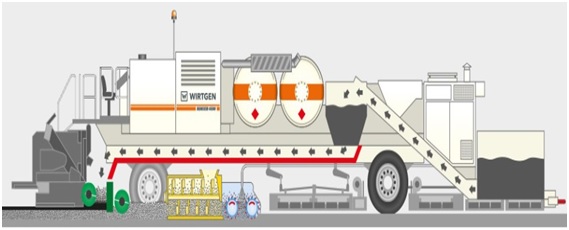

Za nagrzewnicą porusza się samochód ciężarowy, dowożący nową mieszankę mineralno-asfaltową do maszyny remiksującej. Następny w kolejności jest remikser, czyli główna maszyna, która odpowiada za proces technologiczny (na fot. 2.3. widoczny Remikser Wirtgen RX4500). Jest to pojazd napędzany silnikiem diesla, wyposażony w koła ogumione. Jego gabaryty są znacznie większe od nagrzewnicy, gdyż masa całkowita maszyny sięga blisko 48 ton. Z przodu wyposażony jest w kosz przyjmujący mieszankę z samochodu ciężarowego. Odbywa się to na takiej samej zasadzie jak w tradycyjnym rozściełaczu, więc mieszanka podawana jest bezpośrednio z uchylonej naczepy, wprost do kosza. Pod koszem oraz za przednimi kołami umiejscowione są panele grzewcze, działające na takiej samej zasadzie jak w nagrzewnicy, lecz ich zadaniem jest podgrzanie nawierzchni już do temperatury właściwej przed spulchnieniem, czyli 140-160ºC. Następnie spulchniona mieszanka jest skrawana przez bęben wyposażony w stalowe zęby i podawana dalej w celu wymieszania z nowym materiałem, który z kosza jest dostarczany taśmociągiem. Przedstawiona maszyna firmy Wirtgen ma możliwość skrawania materiału do głębokości 6 cm, co jest wystarczające dla pobrania odpowiedniej ilości warstwy ścieralnej istniejącej nawierzchni. W podgrzewanym mieszalniku następuje wymieszanie zebranego materiału z nowym, dzięki przeciwbieżnym mieszadłom. Następnym etapem jest podanie wymieszanego materiału do elementu rozściełającego warstwę i wbudowanie go na drodze. Podczas mieszania materiału i podawania go do ułożenia, część nowego materiału jest dostarczana taśmociągiem również do elementu rozściełającego w celu ułożenia nowej warstwy, przykrywającej tę wymieszaną. Jest to cienka warstwa, zwykle jej grubość nie przekracza 2-3 cm, choć może sięgać nawet 4 cm. Jej głównym zadaniem jest izolacja remiksowanej warstwy od warunków klimatycznych, w szczególności promieniowania UV, oraz zapewnienie odpowiedniej szorstkości i równości. Ostatnim etapem jest wstępne zagęszczenie obydwu warstw deską wibracyjno-udarową (proces zachodzący wewnątrz maszyny został przedstawiony na rys. 2.4). Na końcu przychodzi czas na ostateczne zagęszczenie dwóch warstw przy pomocy walców. Trzeba zaznaczyć, że cały proces odbywa się płynnie, nie są wymagane przerwy i przestoje, a w ciągu jednego przejazdu zestawu zrealizowana jest pełna renowacja górnych warstw nawierzchni. Nie dotyczy to oczywiście walców, które poruszają się w obydwu kierunkach i ich praca jest zakończona dopiero po osiągnięciu wymaganego zagęszczenia warstw mieszanki mineralno-asfaltowej.

fot. 2.3. Remikser Wirtgen RX 4500

fot. 2.3. Remikser Wirtgen RX 4500

źródło: materiały promocyjne firmy Wirtgen, www.wirtgen.com

fot. 2.4. Graficzne przedstawienie procesów zachodzących w Remikserze

źródło: materiały promocyjne firmy Wirtgen, www.wirtgen.com

fot 2.5. Zestaw maszyn (walec nie ujęty w kadrze) wykonujący remont technologią Remixing Plus

źródło: materiały promocyjne firmy Sat Polska Sp. z o.o., Seminarium eSeMA, Zakopane, 2012 r.

Paweł Krupa

Student Politechniki Gdańskiej