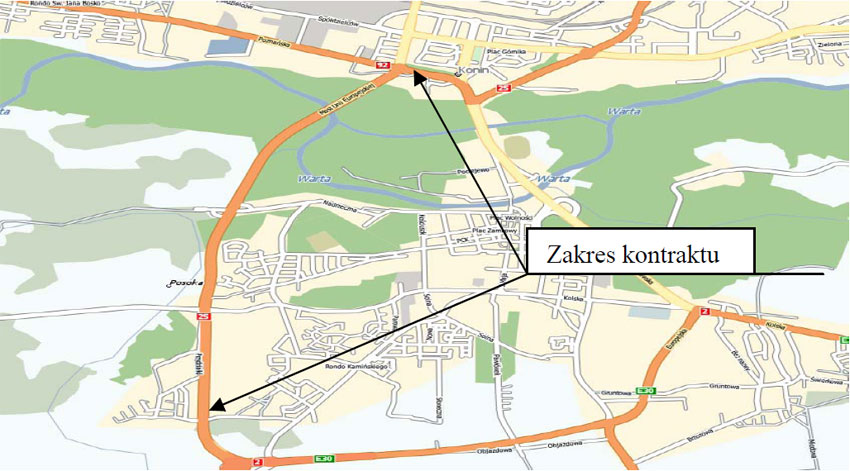

Przeprawa drogowa przez Wartę w ciągu nowego odcinka drogi krajowej nr 25 w granicach miasta Konina zakładała (rys. 1):

Przeprawa drogowa przez Wartę w ciągu nowego odcinka drogi krajowej nr 25 w granicach miasta Konina zakładała (rys. 1):

- budowę estakad i mostu przez tereny zalewowe rzeki Warty;

- budowę odcinka trasy drogowej od skrzyżowania z ul. Poznańską do skrzyżowania z ulicą Zagórowska od km 0+000 do km 3+087;

- budowę odcinka trasy drogowej od ulicy Zagórowskiej do ulicy Ametystowej od km 3+087 do km 4+700.

Teren pod odcinek nowego przebiegu drogi krajowej nr 25 w granicach Konina znajduje się na prawym i lewym brzegu Warty. Trasa zaczyna się w południowej części nowego Konina (Czarków), przekracza dwukilometrową dolinę rzeki Warty, przebiega po zachodnim obrzeżu starego Konina (Przydziałki) i kończy się na granicy miasta Konin i Gminy Stare Miasto. Na tym odcinku występuje bardzo duża ilość uzbrojenia terenu, występują sieci ciepłownicze, sieci kanalizacji sanitarnej i deszczowej, sieci wodociągowe, sieci gazownicze, sieci energetyczne napowietrzne i kable; WN, SN, NN i oświetleniowe, sieci teletechniczne napowietrzne i kablowe [1].

Całkowita długość projektowanego odcinka nowej drogi wynosi 4,7 km. W wyniku ogłoszonego na początku 2006 roku przetargu wykonanie robót powierzono konsorcjum firm Hydrobudowa-6 S.A. – Płockie Przedsiębiorstwo Robót Mostowych S.A. – Warszawskie Przedsiębiorstwo Robót Drogowych S.A., które przystąpiły do realizacji całego przedsięwzięcia [2].

Charakterystyka przeprawy mostowej

Przeprawa mostowa przez tereny zalewowe i rzekę Wartę w Koninie składa się z czterech obiektów inżynierskich o łącznej długości ponad półtora kilometra, w tym:

- estakady E5 długości 455,2 m

- mostu przez Wartę M6 długości 200,0 m

- estakady E7 długości 540,0 m

- estakady E8 długości 480,0 m.

Opracowany przez biuro projektów Transprojekt Gdańsk Sp. z o.o. projekt zakładał wykonanie przeprawy (rys. 2) w postaci wieloprzęsłowych, dwujezdniowych estakad z betonu sprężonego o rozpiętości przęseł 60 metrów oraz mostu belkowego z betonu sprężonego typu extradosed [2].

Założenia ogólne do technologii wykonania ustrojów nośnych przeprawy

Konsorcjum wykonawcze stanęło przed trudnymi decyzjami dotyczącymi zwłaszcza technologii wykonania obiektów inżynierskich i związanych z tym czasu i kosztów, niezbędnych do realizacji tego zadania.

W wyniku współpracy z firmą Freyssinet Polska Sp. z o.o. w zakresie wykonania ustroju nośnego przeprawy mostowej została przyjęta technologia nasuwania podłużnego zarówno dla estakad jak i mostu przez Wartę. Dzięki zastosowaniu tej technologii budowa długich ustrojów nośnych, takich jak estakady możliwa była praktycznie w jednym miejscu, na stanowisku prefabrykacji, na którym wytwarza się kolejne segmenty estakady, a następnie wysuwa się je z formy, w ten sposób tworząc długą konstrukcję.

W celu dostosowania konstrukcji ustrojów nośnych do wykonania metodą nasuwania podłużnego skorygowano układ sprężania, głównie poprzez zaprojektowanie kabli centrycznych niezbędnych do przeniesienia przez konstrukcję zmiennych wartości momentów zginających podczas poszczególnych faz nasuwu.

Projekt technologii wykonania wraz z harmonogramem nasuwania konstrukcji estakad pozwolił zoptymalizować cykl technologiczny tak, iż w ciągu jednego tygodnia możliwe było ułożenie zbrojenia, zabetonowanie, zapewnienie niezbędnego czasu na dojrzewanie betonu, a następnie sprężenie kabli centrycznych i nasunięcie trzech 30-metrowych segmentów estakady E5, E7, E8 i 40-metrowego segmentu belki mostu M6 [2].

Na rysunku 3 przedstawiono organizację budowy z podziałem na poszczególne obiekty zgodnie z przyjętą technologią wykonania.

Technologia nasuwania podłużnego na przykładzie realizacji estakady E5

1. Ogólny opis ustroju nośnego obiektu

Estakada E5 długości 456,0 m składa się z dwóch niezależnych 8 przęsłowych (35,2-6x60-59,2m) obiektów odsuniętych od siebie o 1,18 m, położonych na prostoliniowym odcinku drogi. W przekroju poprzecznym (rys. 4) o szerokości 12,12 m, każda nitka składa się z dwóch pasów ruchu, chodnika ze ścieżką rowerową i gzymsu wewnętrznego z barieroporęczą. Przekrój poprzeczny ustroju nośnego zaprojektowano jako cienkościenną skrzynkę z betonu sprężonego wysokiej wytrzymałości – klasy B60. Główne wymiary i spadki są stałe na całej długości obiektu. Środniki zostały pochylone, ich grubość wynosi 40 cm, a w przekrojach przypodporowych została zwiększona do 60 cm.

Sprężenie podłużne pomostu zrealizowano przy użyciu kabli odmiany 1860 MPa 7T15,7 i 13T15,7. Kable zapewniające nośność konstrukcji w fazie budowy rozmieszczono w środnikach (kable wewnętrzne iniektowane), a pozostałe (na obciążenia użytkowe) wytrasowano na zewnątrz przekroju betonowego, wewnątrz skrzynki. Grubość pokładu dolnego wynosi 25 cm. Płytę górną i wsporniki sprężono poprzecznie pojedynczymi splotami odmiany 1860 MPa 1T15,7 o przekroju nominalnym 150 mm2 w koszulkach PE. W środku rozpiętości między środnikami grubość płyty pomostu wynosi 25 cm. Wsporniki mają wysięg 3,15 m i grubość odpowiednio od 21 do 40 cm. Szerokość skrzynki dołem wynosi 5,6 m. Poprzecznice podporowe mają grubość 1,2 m. Płyta górna pomiędzy środnikami na odcinku pomiędzy zakotwieniami w strefach nadpodporowych została pogrubiona do 45 cm [1].

2. Technologia wykonania ustroju nośnego estakady E5

Estakada E5 składa się z dwóch niezależnych obiektów. Geometria estakady pozwalała na wykonanie jej metodą nasuwania podłużnego.

Budowa została podzielona na cztery etapy:

- etap I – nasuwanie pierwszej nitki estakady,

- etap II – betonowanie fragmentu przęsła między podporami 8 i 9 na stanowisku do prefabrykacji,

- etap III – przesunięcie poprzeczne stanowiska do nasuwania i nasuwanie drugiej nitki estakady,

- etap IV – betonowanie fragmentu przęsła między podporami 8 i 9 na stanowisku do prefabrykacji na drugiej nitce.

Część nasuwana każdego z obiektów składa się z 14 segmentów. Pierwszy segment ma długość 20,8 m, pozostałe 30,0 m. Całkowita długość nasuwanej części wynosi 410,8 m, a długość segmentu betonowanego po zakończeniu nasuwania wynosi 44,8 m. Podczas nasuwania konstrukcja wytwarzana była na stanowisku wytwórczym i sukcesywnie wysuwana w kierunku podpory nr 1.

Budowę rozpoczęto od wykonania i ustawienia stanowiska wytwórczego między podporami 8 i 9 (rys 5) i przygotowania formy do betonowania segmentów pierwszej nitki estakady. Stanowisko wytwórcze składało się z 2 belek żelbetowych opartych na trzech stalowych podporach tymczasowych.

Forma szalunkowa została oparta na stalowych belkach podwieszonych do belek żelbetowych za pomocą prętów sprężających. Przygotowywane zostało również stanowisko trakcyjne na podporze nr 7. Następnie na stanowisku został ustawiony awanbek – dziób montażowy połączony z pierwszym segmentem za pomocą prętów sprężających, którego rolą było ograniczenie długości wspornika konstrukcji podczas nasuwania. Po wykonaniu zbrojenia i zamontowaniu wyposażenia pierwszego segmentu przystąpiono do betonowania.

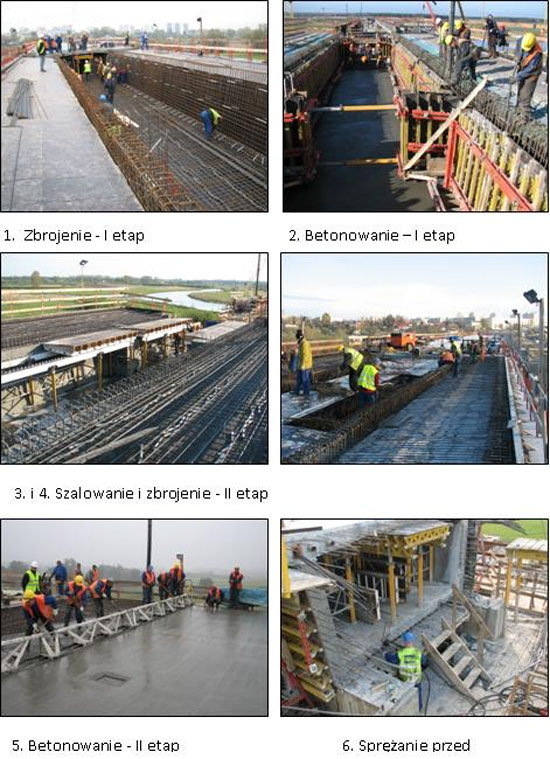

Betonowanie odbywało się w dwóch fazach:

- faza I - płyta denna, środniki, poprzecznice i dewiatory;

- faza II - płyta górna.

Po rozdeskowaniu sprężone zostały pręty łączące go z awanbekiem i nastąpił proces nasuwania.

W skład systemu do nasuwania (rys. 7) wchodzą:

- zestaw pras o skoku 300 mm i odpowiedniej ilości splotów 15,7 zamontowane na podporze nr 7,

- dwa orczyki zainstalowane w konstrukcji nośnej estakady z możliwością zamontowania bloku kotwiącego,

- łożyska tymczasowe umożliwiające przesuwanie się konstrukcji nośnej estakady na podporach podczas nasuwania,

- prowadzenia boczne.

Siła trakcyjna była przenoszona na konstrukcję z siłowników za pomocą lin trakcyjnych zakotwionych z jednej strony w siłownikach, a z drugiej w awanbeku w przypadku pierwszego segmentu i w konstrukcji za pomocą tzw. orczyków w pozostałych segmentach.

Do nasuwania segmentów estakady zastosowano dwa siłowniki Freyssinet Sl-230, co umożliwiło przesuwanie konstrukcji z prędkością około 10 metrów na godzinę. Po wysunięciu segmentu z formy ponownie ustawiono deskowanie i wykonano kolejny 30 metrowy segment. Na rysunku nr 6 został przedstawiony cykl technologiczny dla jednego segmentu. Po rozdeskowaniu i wykonaniu przewidzianego projektem sprężenia centrycznego, został nasunięty kolejny segment. W celu zmniejszenia rozpiętości przęseł przed rozpoczęciem nasuwania kolejnego segmentu, zostały ustawione stalowe podpory tymczasowe w kolejnym przęśle estakady. Podczas nasuwania prowadzona była stała kontrola geodezyjna położenia całej przesuwanej konstrukcji, a wszelkie odchylenia natychmiast korygowane za pomocą specjalnych prowadzeń bocznych zamontowanych na podporach.

Po zakończeniu nasuwania konstrukcji ostatni fragment przęsła (44,8 m) między podporami 8 i 9 został wykonany w położeniu docelowym z wykorzystaniem stanowiska wytwarzania [3]. W dalszym etapie realizacji prac na estakadzie wymieniono łożyska tymczasowe na docelowe poprzez podniesienie i opuszczenie konstrukcji na siłownikach oraz wykonano docelowe sprężenie, co umożliwiło demontaż podpór tymczasowych i przystąpienie do prac związanych z montażem wyposażenia obiektu i pracami wykończeniowymi.

Po zakończeniu prac przy pierwszej nitce estakady, forma i stanowisko wytwórcze zostało przesunięte poprzecznie pod drugą nitkę estakady. Stanowisko trakcyjne, podpory tymczasowe oraz inne urządzenia zostały przeniesione i przygotowane do wykonania drugiej nitki [3].

Andrzej Belniak, Jarosław Lewiński

Bilfinger Berger Polska S.A. Oddział Mostowy PPRM

![Rys. 2. Podział przeprawy mostowej na obiekty [1] Rys. 2. Podział przeprawy mostowej na obiekty [1]](/images/stories/dim_wykonawstwo/technologia-wykonania-ustroju-nosnego-mostu-typu-extradosed-i-estakad-przeprawy-w-koninie/cz-i/r2.jpg)

![Rys. 3. Organizacja budowy z podziałem na poszczególne obiekty [3] Rys. 3. Organizacja budowy z podziałem na poszczególne obiekty [3]](/images/stories/dim_wykonawstwo/technologia-wykonania-ustroju-nosnego-mostu-typu-extradosed-i-estakad-przeprawy-w-koninie/cz-i/r3.jpg)

![Rys. 4. Przekrój poprzeczny estakady E5 [1]. Rys. 4. Przekrój poprzeczny estakady E5 [1].](/images/stories/dim_wykonawstwo/technologia-wykonania-ustroju-nosnego-mostu-typu-extradosed-i-estakad-przeprawy-w-koninie/cz-i/r4.jpg)