Minimalna temperatura powietrza w czasie wykonywania stabilizacji spoiwem hydraulicznym powinna być wyższa od 0°C. Zaleca się sprawdzenie prognozy pogody na najbliższe kilka dni. Zabrania się układania mieszanki w czasie intensywnych opadów atmosferycznych. Nie dopuszcza się prowadzenia robót na zamarzniętym podłożu.

Minimalna temperatura powietrza w czasie wykonywania stabilizacji spoiwem hydraulicznym powinna być wyższa od 0°C. Zaleca się sprawdzenie prognozy pogody na najbliższe kilka dni. Zabrania się układania mieszanki w czasie intensywnych opadów atmosferycznych. Nie dopuszcza się prowadzenia robót na zamarzniętym podłożu.

Opis technologii stabilizacji

Wytwarzanie gruntu stabilizowanego spoiwem hydraulicznym

Technologia wytwarzania mieszanki powinna być następująca:

- spulchnienie gruntu naturalnego – wymagane w przypadku gruntów bardzo spoistych,

- ewentualne rozłożenie materiału doziarniającego,

- ewentualne dodanie wody – do wilgotności optymalnej,

- rozłożenie spoiwa – w ilości zgodnej z receptą roboczą,

- wymieszanie wszystkich składników na projektowaną głębokość.

Mieszarki powinny zapewniać prawidłowe wymieszanie składników, do jednolitego wyglądu, ze względu na barwę oraz uziarnienie. W przypadku niewystarczającej jednorodności mieszanki należy zastosować większą ilość przejść maszyn mieszających.

W przypadku konieczności uzyskania większej nośności i wytrzymałości wykonywanej podbudowy oraz w przypadku szczególnie złych warunków gruntowo-wodnych może być zastosowana technologia wieloetapowa:

- spulchnianie gruntu,

- rozłożenie spoiwa,

- mieszanie gruntu ze spoiwem na dużą głębokość,

- wstępne zagęszczenie warstwy,

- rozłożenie nowego spoiwa,

- ewentualne rozłożenie materiału doziarniającego,

- mieszanie gruntu ze spoiwem na mniejszą głębokość.

W takim przypadku pierwszy dodatek spoiwa ma na celu doprowadzenie gruntu do wilgotności optymalnej i umożliwia jego właściwe zagęszczenie, a drugi dodatek spoiwa powoduje właściwe związanie gruntu i uzyskanie wytrzymałości an ściskanie. W poszczególnych etapach mogą być zastosowane różne rodzaje spoiw oraz różne głębokości mieszania.

W przypadku wykorzystywania do stabilizacji mieszarek stacjonarnych wszystkie składniki muszą być dostarczone do wytwórni a następnie dozowane zgodnie z receptą laboratoryjną.

Zagęszczanie warstwy gruntu stabilizowanego spoiwem hydraulicznym

Po wymieszaniu wszystkich składników mieszanki powierzchnię warstwy należy zagęścić jednym lub dwoma przejściami walca. Po tym należy ostatecznie wyrównać powierzchnię warstwy i przystąpić do końcowego zagęszczania. W przypadku wykonywania dużej grubości warstwy, do początkowego zagęszczania należy stosować ciężkie walce wibracyjne lub okołkowane. Dalej zagęszczenie należy kontynuować przy użyciu walców stalowych gładkich lub walców ogumionych. Potrzebną ilość przejść walców należy dobrać doświadczalnie, ale nie mniej niż 4.

Zagęszczanie należy rozpocząć od krawędzi podbudowy i posuwać się pasami równoległymi w stronę środka drogi. Kolejne pasy powinny zachodzić na siebie co najmniej 10 cm. Szczególną uwagę należy zwrócić do zagęszczania miejsc w sąsiedztwie szczelin roboczych oraz urządzeń obcych.

Dla ulepszonego podłoża zagęszczanie należy kontynuować do osiągnięcia wskaźnika 1,00 według normalnej próby Proctora (BN-77/8931-12). W przypadku zagęszczania nasypów zagęszczenie należy kontynuować do wskaźnika zagęszczenia zgodnego z normą PN-S-02205:1998.

Spoiny robocze

W celu poprawnego wykonania szczelin roboczych należy kolejne działki dzienne i pasy technologiczne wykonywać z zakładem. Zakład podłużny powinien wynosić co najmniej 10 cm a zakład poprzeczny co najmniej 50 cm.

Pielęgnacja

Jest kilka metod pielęgnacji wykonanej stabilizacji spoiwem popiołowym. Są one powszechnie znane i stosowane także przy stabilizacji innymi spoiwami. Jednak w przypadku stabilizacji gruntów spoistych pielęgnacja jest wymagana tylko w warunkach upalnego lata. W innych warunkach pogodowych nie następuje szybkie parowanie wody z powierzchni, a woda zawarta wewnątrz warstwy jest praktycznie szczelnie zamknięta w strukturze gruntu spoistego i nie ma możliwości odparowania.

Przykłady zastosowań

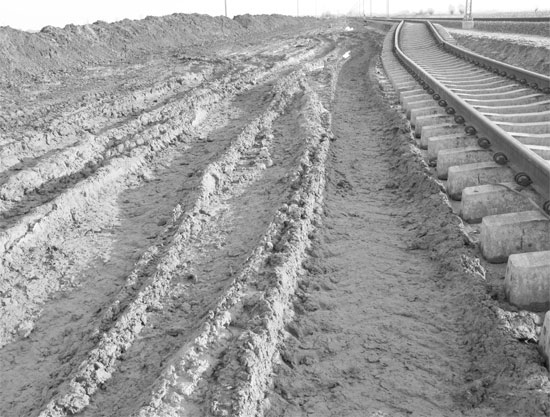

Wzmocnienie podtorza LCS Tczew

W październiku i listopadzie 2009 r. na terenie LCS Tczew, szlak E-65, tor nr 1, km 287+720 ÷ 292+700 wykonano wzmocnienia podłoża pod tory kolejowe z zastosowaniem spoiwa Tefra 15. W podłożu toru występują grunty spoiste: gliny, gliny piaszczyste oraz iły. Miały one znaczną wilgotność uniemożliwiającą ich właściwe zagęszczenie, a więc i uzyskanie odpowiedniej nośności.

Nośność badana na naturalnym podłożu wynosiła:

- pierwotny moduł odkształcenia podtorza wynosił od 5 do 45 MPa, jednak najczęściej był w granicach od 10 do 25 MPa,

- wtórny moduł odkształcenia wynosił od 6 do 48 MPa.

Ze względu na bardzo trudne warunki gruntowe występujące na Żuławach dodatek spoiwa do gruntu wynosił 90 kg/m2 a wymieszanie następowano na głębokość około 45 cm.

Po wykonaniu zabiegu stabilizacji spoiwem Tefra 15 nośność podłoża wynosiła odpowiednio:

- pierwotny moduł odkształcenia podtorza wynosił od 39,5 do 140 MPa, jednak najczęściej był w granicach od 60 do 90 MPa,

- wtórny moduł odkształcenia wynosił od 56 do 173 MPa.

We wszystkich badanych punktach spełnione zostało założenie projektowe.

|

|

|

Budowa DK7 odcinek Kalsk – Miłomłyn

Na budowie DK7 odcinek Kalsk – Miłomłyn, realizowanej przez firmy Strabag i Kirchner, na znacznych odcinkach występują grunty spoiste o dużej wilgotności. Po wykonaniu odcinków próbnych stabilizacja podłoża spoiwem Tefra 15 jest wykonywana pod nasypy, a także w samych nasypach, a poza tym pod drogi technologiczna.

Na odcinku doświadczalnym naturalne podłoże miało nośność od 10 do 20 MPa. Po przeprowadzeniu stabilizacji nośności wynosiła od 55 do 80 MPa. W przypadku wykonywania kilku warstw stabilizacji uzyskiwana na górze nośność czasami osiąga 200 MPa.

|

|

|

dr inż. Waldemar Cyske

dr inż. Tomasz Szczygielski

Utex-Centrum, Warszawa

Literatura:

[1] PN-EN 14227-4:2003 Mieszanki związane spoiwem hydraulicznym. Popiół lotny do mieszanek stabilizowanych hydraulicznie.

[2] Pachowski J.: Popioły lotne i ich zastosowanie w budownictwie drogowym. WKŁ 1976

[3] BN-71/8933-10 Drogi samochodowe. Podbudowa z gruntów stabilizowanych aktywnymi popiołami lotnymi

[4] PN-S-02205:1998 Drogi samochodowe. Roboty ziemne

[5] PN-S-06103:1997 Drogi samochodowe. Podbudowa z betonu popiołowego