W przemyśle asfaltowym zużywana jest ogromna ilość energii, głównie ze względu na ogrzewanie (wilgotnych) minerałów i bitumu. To jest powodem emisji do atmosfery szkodliwych gazów. Jednym ze sposobów ograniczenia tej emisji jest obniżenie obecnej temperatury przygotowywania i wbudowania mas bitumicznych.

W przemyśle asfaltowym zużywana jest ogromna ilość energii, głównie ze względu na ogrzewanie (wilgotnych) minerałów i bitumu. To jest powodem emisji do atmosfery szkodliwych gazów. Jednym ze sposobów ograniczenia tej emisji jest obniżenie obecnej temperatury przygotowywania i wbudowania mas bitumicznych.

Wraz z wstąpieniem Polski do UE notujemy gwałtowny wzrost zapotrzebowania na asfalty drogowe niezbędne do realizacji zadań wynikających z programu budowy tras szybkiego ruchu (autostrad, dróg ekspresowych), a także przebudowy i modernizacji sieci dróg krajowych, wojewódzkich, powiatowych i gminnych. Jak wiadomo dominującą technologią wykonywania nawierzchni dróg w Polsce jest wykonywanie jej „na gorąco”.

Aby otrzymać gotowy produkt w postaci nawierzchni bitumicznej lepiszcze jakim jest asfalt musi przejść dwukrotnie przez proces termicznej obróbki: raz w petrochemii w czasie jego produkcji, drugi - w wytwórni mas bitumicznych przy przygotowywaniu mieszanki mineralno-bitumicznej. W obu przypadkach wydatkowana jest ogromna ilość energii cieplnej i związana z nią emisja różnego rodzaju gazów, w tym dwutlenku węgla.

O ile nie możemy mieć większego wpływu na proces produkcji asfaltu, to coraz częściej czynione są próby zmniejszenia ilości zużycia energii przy produkcji mas bitumicznych. Jest to możliwe, gdyż asfalty drogowe przeszły już proces modyfikacji poprzez wprowadzenie różnego rodzaju dodatków, aby sprostać zwiększonym wymaganiom w stosunku do nawierzchni drogowych wynikających ze wzrastających obciążeń i intensywności ruchu.

Jedną z metod zmniejszenia temperatury produkcji mieszanek mineralno-asfaltowych jest dodanie produktu o nazwie Sasobit, stworzonego przez firmę Sasol Wax.

Sasobit, inaczej zwany parafiną Fischera Tropscha, jest to drobny krystaliczny długi łańcuch węglowodorów alifatyczno-polimerowych produkowany z gazyfikacji węgla na podstawie procesu Fischer-Tropsch (FT). Znany jest również jako twardy wosk FT.

W syntezie Fischer-Tropsch, węgiel lub gaz naturalny (metan) utlenia się częściowo do tlenku węgla, który następnie reaguje z wodorem w katalizatorze wytwarzając mieszankę węglowodorów o długości łańcuchów molekularnych węgla od C5 do C100 plus atomy węgla. Proces rozpoczyna się wytworzeniem syntezy gazu, a następnie reaguje z katalizatorem żelazowym lub kobaltowym, w wyniku czego powstają takie produkty jak nafta, olej napędowy, wosk.

Sasobit opisywany jest również jako „ulepszacz płynności asfaltu” z powodu umiejętności do zmniejszania lepkości lepiszcza asfaltowego zarówno podczas procesu mieszania asfaltu, jak również układania (wbudowywania). Obniżenie lepkości asfaltu pozwala na zmniejszenie temperatury pracy o 18-54 oC. Temperatura krzepnięcia Sasobitu wynosi 102oC i jest on całkowicie rozpuszczalny w lepiszczu asfaltowym w temperaturze 120oC. Przy temperaturach poniżej punktu topnienia, Sasobit wykształca w lepiszczu krystaliczną sieć, która powoduje wzrost wytrzymałości.

Firma Sasol stworzyła technologię współmodyfikacji Sasobitu z polimerami SBS połączonych zastrzeżonym środkiem o połączeniu poprzecznym, jak również technologię, która poprawia stopień funkcjonowania wysokich temperatur jednocześnie minimalizując stopień działania niskich temperatur.

Umiejętność Sasobitu do wchodzenia w związek z polimerami w celu uzyskania asfaltu modyfikowanego polimerami, przy zachowaniu jego zalet podczas stosowania w gorących mieszankach asfaltowych, doprowadziła do stworzenia Sasoflexu, który jest związkiem chemicznym plastomeru (Sasobit) z elastomerem (SBS), co było możliwe przy użyciu zastrzeżonego środka chemicznego o połączeniu poprzecznym. Plastomer zmniejsza lepkość mieszanki w temperaturze pracy oraz sztywność lepiszcza w temperaturze in-situ (w trakcie układania), natomiast elastomer utrzymuje elastyczność mieszanki w niższych temperaturach.

Podczas produkcji gorącej mieszanki asfaltowej, Sasol zaleca stosować Sasobit w ilości 0,8%-3% masy lepiszcza. Zarówno Sasobit jak i Sasoflex mogą być wymieszane z gorącym lepiszczem w otaczarce.

|

|

| Fot. 1. Sasobit w postaci drobnych granulek (prawa strona) i w postaci „pyłu” (lewa strona). | |

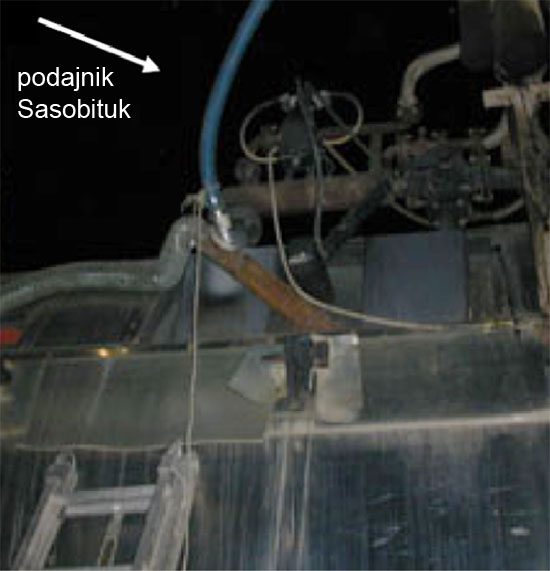

Fot. 1. przedstawia dwie dostępne formy Sasobitu, tj. płatki jako dodatek rozpuszczalny oraz małe ziarenka bezpośrednio dodawane do mieszanki. W Europie, Ameryce Południowej i Azji Sasobit dodawany jest bezpośrednio do kruszywa mieszanki jako małe ziarenka albo rozpuszczony płyn. Test Marshalla przeprowadzony na próbkach wyprodukowanych w ten sposób nie wykazał żadnych różnic w wytrzymałości i płynności w porównaniu do próbek, w których Sasobit był wcześniej wymieszany z lepiszczem. W USA Sasobit mieszany jest z lepiszczem w terminalu i bezpośrednio dodawany do komory mieszającej w tym samym momencie co celulozowe włókna przy produkcji SMA (fot. 2).

|

|

| Fot. 2. Pneumatyczny podajnik do komory mieszającej. | |

Od 1997 roku wykonano ponad 142 projekty z użyciem Sasobitu, co daje 2271 499 m2 dróg. Projekty wykonano w Austrii, Belgii, Chinach, Czechach, Danii, Francji, Niemczech, na Węgrzech, we Włoszech, Malezji, Holandii, Nowej Zelandii, Norwegii, Rosji, Słowenii, Południowej Afryce, Szwecji, Szwajcarii, Anglii i USA [3].

Badania

W celu oceny Sasobitu użyto dwóch rodzajów kruszywa (granit i wapień). Do projektu mieszanki użyto gruboziarnistych, rozdrobnionych mieszanek granitowych i wapiennych o optymalnym rozmiarze ziarna 12,5 mm wyprodukowanych na Florydzie. Zawartość asfaltu dla próbek wynosi od 4,8 do 5,3%. Przeprowadzono badania zagęszczania, koleinowania oraz przyrostu wytrzymałości.

Według badań „ EVALUATION OF SASOBIT FOR USE IN WARM MIX ASPHALT” przeprowadzonego przez National Center for Asphalt Technology zdolność zagęszczania mieszanki mineralno-aslatowej z dodatkiem Sasobitu polepszyła się. Statystyki wskazują średnią redukcje wolnych przestrzeni do 0,87%. Ulepszone zagęszczanie zauważono przy temperaturach 88oC dla mieszanek wyprodukowanych z Sasobitem i 110oC dla mieszanek z Sasoflexem.

W celu oceny Sasobitu użyto dwóch rodzajów kruszywa (granit wyk. 2 i wapień wyk. 3) oraz dwóch rodzajów asfaltu (PG 64-22 i PG 58-28). Z wymienionych dwóch rodzajów lepiszcza stworzono 3 różne lepiszcza zmodyfikowane przez Sasobit. Lepiszcze PG 64-22 zostało wytworzone poprzez dodanie 2,5% Sasobitu do PG 58-28. Drugi rodzaj lepiszcza PG 70-22 powstał po dodaniu 4% Sasoflexu PG 58-28. Ostatni trzeci gatunek PG 76-22 powstał po dodaniu 4% Sasoflexu do PG 64-22. Zmodyfikowane przez Sasoflex lepiszcze jest przykładem współmodyfikującej technologii Sasolu, aby zoptymalizować stopień funkcjonowania wysokich temperatur bez obniżania stopnia funkcjonowania niskich temperatur.

![Wykres 1. Wyniki zagęszczania – granit [1]. Wykres 1. Wyniki zagęszczania – granit [1].](/images/stories/n_badania/ekologia-w-produkcji-mas-bitumicznych-sasobit/cz-i/w1.jpg) |

![Wykres 2. Wyniki zagęszczania –wapień [1]. Wykres 2. Wyniki zagęszczania –wapień [1].](/images/stories/n_badania/ekologia-w-produkcji-mas-bitumicznych-sasobit/cz-i/w2.jpg) |

Również przeprowadzono ocenę przyrostu wytrzymałości w czasie z powodu możliwych zmian sztywności asfaltu w związku z niższą temperaturą wytwarzania poprzez zastosowanie Sasobitu. Jeśli Sasobit polepsza urabialność mieszanki może być obawa, że nie rozproszy się ona przed oddaniem drogi do ruchu, tym samym tworząc potencjał koleinowania. Przygotowano 10 próbek każdej z mieszanek na krótki i długi okres dojrzewania, używając asfaltu PG 64-22 oraz kruszywa granitowego i wapiennego. Wytrzymałość mieszanek została oceniona na podstawie pośredniej wytrzymałości na rozciąganie w temperaturze 25oC. Badanie pośrednie wytrzymałości na rozciąganie przeprowadzono na próbkach dojrzewających przez okres czasu pokazany na wykresach 4 i 5 [1].

![Wykres 3. Wyniki przyrostu wytrzymałości na rozciąganie w czasie – granit [1]. Wykres 3. Wyniki przyrostu wytrzymałości na rozciąganie w czasie – granit [1].](/images/stories/n_badania/ekologia-w-produkcji-mas-bitumicznych-sasobit/cz-i/w3.jpg) |

![Wykres 4. Wyniki przyrostu wytrzymałości na rozciąganie w czasie – wapień [1]. Wykres 4. Wyniki przyrostu wytrzymałości na rozciąganie w czasie – wapień [1].](/images/stories/n_badania/ekologia-w-produkcji-mas-bitumicznych-sasobit/cz-i/w4.jpg) |

W roku 2008 w Polsce udzielono patentu na sposób wytwarzania mieszanki bitumicznej z dodatkiem wypraski składającej się z częściowo z włókien celulozowych i parafiny FT (Sasobit).

Korzystnie z asfaltem na bazie mastyksu z grysem wyróżniają się następujące etapy technologiczne:

- wstępne mieszanie z dodawaniem dodatków,

- dalsze mieszanie na mokro z dodatkiem bitumu,

- mieszanie dodatkowe.

W czasie mieszania wstępnego do materiałów mineralnych dodaje się wypraski składające się częściowo z włókien celulozowych i parafiny FT. Wypraski te rozcierane są poprzez mechaniczne działania materiałów mineralnych i zawarta w nich parafina i włókna celulozowe mieszają się z mieszanką mineralną. Czas mieszania wstępnego, mieszania na mokro i mieszania dodatkowego wynosi po15 sek. Temperatura mieszania w zależności od gatunku bitumu 140-160°C.

Wypraska dodawana do mieszanki bitumicznej zawiera:

a. włókna celulozowe, albo inne surowe włókna organiczne jak papierowe jutowe, konopne, sizalowe lniane lub tekstylne,

b. parafinę FT wymieszaną równomiernie z włóknami.

Składniki te są sprasowane w formie pastylek (grudek), tworząc materiał sypki, który dodaje się w czasie mieszania wstępnego [2].

![Tabela 1. Dane znamionowe bitumu B80 bez dodatku i z dodatkiem FT [2]. Tabela 1. Dane znamionowe bitumu B80 bez dodatku i z dodatkiem FT [2].](/images/stories/n_badania/ekologia-w-produkcji-mas-bitumicznych-sasobit/cz-i/t1.jpg) |

||

mgr inż. Jerzy Ekiert

Politechnika Lubelska

mgr inż. Damian Łokaj

Politechnika Lubelska

Literatura została podana w drugiej części referatu.