Detektor tensometryczny

Wykorzystywany jest głównie do detekcji i pomiaru zarówno statycznych, jak i dynamicznych nacisków osi pojazdów. Wykorzystuje zjawisko zmiany rezystancji przewodnika lub półprzewodnika pod wpływem działających na niego sił. Zjawisko to, nazywane tensometrycznym, odkryte zostało w 1856 roku, zaś wykorzystywane jest w pomiarach od roku 1937. Obecnie wykorzystywane do pomiaru wielu wielkości nieelektrycznych (siły, ciśnienia, momentu itp.), które mogą być zamienione na naprężenie elementu, na którym zamontowany jest tensometr.

Do pomiarów nacisków osi i mas pojazdów detektory budowane są w postaci platform podpartych na elementach mechanicznych (kolumnach, belkach), na których zamocowane są tensometry mierzące ich odkształcenia (tzw. „load cell”). W niektórych przypadkach tensometry mocowane są wprost na metalowej płycie, która poddawana jest potem naciskom osi pojazdów (taka konstrukcja nazywana jest „bending plate”). Detektory tego typu mogą pracować jako stacjonarne lub przenośne. Ich podstawową zaletą jest duża dokładność pomiaru. Wagi statyczne osiągają dokładności 1¸2%, a obowiązujące przepisy pozwalają uzyskać dla nich świadectwo legalizacji. Detektory pracujące w warunkach dynamicznych osiągają dokładności (rozumiane jako podwójne odchylenie standardowe od wartości nacisku wyznaczonej w warunkach statycznych dla wielu pojazdów) rzędu ±(6, 10)% dla masy całkowitej i ok. ±15% w przypadku pomiaru nacisku pojedynczej osi. Charakteryzują się dużą trwałością (wytrzymują przejazd ok. 5 milionów pojazdów 5 osiowych, co na typowej drodze daje ok. 8-10 lat pracy) i odpornością na warunki klimatyczne np. temperatura -10, +50°C (choć w niektórych aplikacjach wymagają specjalnych układów stabilizacji temperatury czujników, bo temperaturowy dryft zera jest rzędu 0.2%/°C). Przeznaczone do pracy przy prędkościach pojazdów w przedziale 0,140 km/h (niektóre do 200 km/h). Często wagi tensometryczne wykorzystywane są jako tzw. wagi wolnoprzejazdowe (prędkości do 6 km/h), posiadające dokładności zbliżone do wag stacjonarnych. Nacisk nominalny tego typu wag sięga 20 ton/oś.

Wadą detektorów tensometrycznych jest bardzo duża ingerencja w nawierzchnię jezdni, długi czas instalacji (a tym samym zamknięcia drogi) i bardzo duże koszty (znacznie większe niż w przypadku czujników kwarcowych).

Detektory pojemnościowe

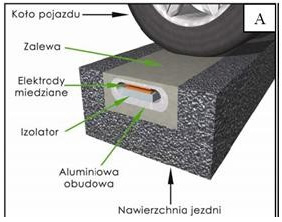

Jego podstawowym elementem jest układ dwóch elektrod wykonanych z materiału przewodzącego, odizolowanych od siebie dielektrykiem (najczęściej jest to powietrze). Elementem konstrukcyjnym jest profil aluminiowy, który przenosi nacisk osi na czujnik, cechujący się wysoką wytrzymałością mechaniczną, a jednocześnie zapewniający wysoką czułość czujnika. W pewnym uproszczeniu taki układ elektrod i dielektryka można porównać do kondensatora płaskiego.

Nacisk wywierany przez oponę pojazdu na jedną ze ścianek profilu aluminiowego powoduje zmianę odległości między okładzinami kondensatora, a tym samym zmianę jego pojemności. Od strony elektrycznej czujnik jest dołączony do obwodu generatora, którego częstotliwość pracy zależy od pojemności czujnika. Pomiar zmian częstotliwości jest podstawą estymacji nacisku osi pojazdu. Czujniki pojemnościowe budowane są w postaci platform o szerokości od 10 do 50 cm montowanych w nawierzchni jezdni lub jako przenośne „maty”, które układa się na nawierzchni. Zaletą tych czujników jest zdolność do tłumienia (uśredniania) zakłócającego wpływu składowej zmiennej sygnału nacisku. Wynika ona ze względnie dużej szerokości czujnika.

Ponadto czujniki te charakteryzuje:

- brak reakcji na oddziaływanie sił bocznych (nie pojawiają się tzw. „duchy osi”),

- mała wrażliwość temperaturowa, nie stwierdzono istotnych zależności wyniku ważenia od temperatury w zakresie od 15 do 40°C,

- pomiar zarówno nacisków stałych, jak i zmiennych w czasie (możliwe pomiary statyczne, co w istotny sposób ułatwia kalibrację toru pomiarowego współpracującego z takim czujnikiem),

- mała zmienność czułości czujnika w funkcji jego długości (± 2%),

- dobra liniowość charakterystyki statycznej czujnika,

- niewielka zależność czułości od szerokości opony badanego pojazdu (wynikający z tej przyczyny błąd nie powinien przekraczać 1%).

Z eksperymentów prowadzonych w różnych warunkach obciążenia ruchem drogowym i w różnych warunkach klimatycznych wynika, że czujniki pojemnościowe posiadają małą wytrzymałość mechaniczną i słabą odporność np. na zasolenie w warunkach zimowych, co jest ich podstawową wadą. Ich montaż wymaga znacznej ingerencji w nawierzchnię jezdni oraz poniesienia znacznych kosztów z tym związanych.

dr hab. inż. Ryszard Sroka

Katedra Metrologii i Elektroniki

Akademia Górniczo-Hutnicza w Krakowie

- «« poprz.

- nast.